В теплицах больше всего теряют на человеческом факторе. Не на поломках и не на датчиках — на обычных операционных ошибках, которые незаметно «едят» урожай и энергию. Ошибка оператора — это не про вину. Это признак того, что в системе нет чётких режимов, контрольных точек и понятных инструкций.

Главное: эти потери легко предотвращаемы. Если сделать ошибки видимыми, их стоимость сразу становится управляемой. В материале — какие действия дают самые большие убытки и как руководителю построить процессы так, чтобы человеческий фактор стал контролируемым, а не случайным.

Что считается ошибкой оператора на самом деле

Неочевидная зона риска

Большинство критичных сбоев происходит в рутине: поливы, вентиляция, дренаж, EC/pH, свет.

Любое действие, выполненное «чуть позже» или «как привыкли», меняет режим испарения и загрузку корней. В теплице это сразу отражается на темпах роста и качестве урожая.

Разница между «ошибся» и «не было инструкции»

В 70–80 % случаев оператор «ошибается» не потому, что невнимателен, а потому что нет протокола, контрольных точек и визуальной фиксации.

Когда система не задаёт единого алгоритма, каждый сотрудник действует по-своему — и режим каждый день уходит в разные стороны.

Почему ошибки повторяются годами

Корень не в людях, а в процессах: устная передача опыта, отсутствие стандарта, циклы работы по памяти.

Если технологические шаги не закреплены, теплица ежегодно воспроизводит одинаковые ошибки — даже при обновлении персонала.

Почему человеческий фактор стоит так дорого

Ошибка = не один эпизод, а цепочка

В теплице нет «разовой мелочи». Любое действие тянет за собой режим.

Сценарий всегда один: «оператор ошибся → режим ушёл → растение компенсирует → урожай падает спустя 7–14 дней».

Потери проявляются с задержкой — поэтому их сложно связать с конкретным эпизодом.

Скрытые затраты, которые почти никто не считает

Человеческий фактор всегда дороже, чем выглядит:

— просадка урожайности на 3–10 % от повторяющихся сбивок;

— перерасход воды и удобрений, когда поливы «гуляют»;

— рост заболеваемости, если микроклимат нестабилен;

— скачки микроклимата → лишние киловатт-часы на обогрев и вентиляцию;

— переработки персонала, когда смена потом «разруливает» последствия.

Как оценивать стоимость ошибки в рублях

Для большинства теплиц это просчитываемо.

Пример: неделя неправильных поливов на огурце = 50–120 тыс. руб. потерь на 1 га (замедление прироста, слабый дренаж, стресс корней).

Ошибка с вентиляцией (несвоевременное открытие/закрытие) даёт 3–6 % потерь товарной массы — особенно в период смены погоды.

Когда выгодно менять культуру в теплице

Топ-5 ошибок операторов, которые чаще всего приводят к убыткам

Как выстроить систему, чтобы ошибки операторов не превращались в деньги

Протоколы и техкарты — как исключить хаос

Технология должна существовать не «в голове оператора», а в техкарте, интерфейсе и чек-листах.

Когда каждый шаг прописан — режим перестаёт зависеть от личного опыта сотрудника.

Визуальный контроль

Фото, дневники наблюдений, отметки по дренажу, контроль ΔT лист–воздух — это простые инструменты, которые возвращают режим «в поле зрения».

Без визуализации ошибки незаметны, и режим уходит постепенно.

Ограничение ручных корректировок

Большинство проблем возникает ночью и в переходные периоды.

Правило простое: минимум спонтанных изменений, максимум фиксированных алгоритмов.

Это защищает режим от человеческих «подкруток».

Обучение: как вводить сотрудников в систему

Рабочая схема: короткие 30-минутные блоки, совместные обходы (shadowing) и микро-кейсы «что делать, если…».

Обучение должно быть регулярным, а не эпизодическим — иначе сотрудники действуют по памяти.

Автоматизация там, где одна ошибка = 50 тыс. руб.

Если ошибка в конкретной точке стоит дорого (поливы, EC/pH, вентиляция), выгоднее поставить датчик или автоматизировать шаг, чем компенсировать последствия.

Автоматизация окупается стабильностью, а не экономией тарифов.

Типичные ошибки руководителей (и как их избежать)

Чек-лист для руководителя теплицы

☑️ Контролировать ΔT лист–воздух каждое утро и вечер.

☑️ Проверять дренаж минимум 2 раза в день (объём + стабильность).

☑️ Фиксировать ошибки и отклонения в едином журнале (дата → причина → действие).

☑️ Иметь протокол реагирования на скачки микроклимата: что делать при ветре, тумане, жаре, падении влажности.

☑️ Вести журнал рецептов А/В и обновлять его по факту изменения схем питания.

☑️ Ограничивать ручные корректировки: фиксировать любые «подкрутки» и оценивать их последствия.

☑️ Проводить пятиминутные разборы смен: что пошло не так, что улучшили.

☑️ Проверять визуальные точки контроля: фото, отметки, дренажные кубики, состояние субстрата.

☑️ Сверять фактические режимы с техкартой хотя бы раз в неделю.

☑️ Актуализировать обучение персонала: один маленький кейс или напоминание каждую неделю.

☑️ Пересматривать критические точки, где ошибка стоит дорого (поливы, EC/pH, вентиляция).

☑️ Проверять работу датчиков и автоматики раз в 1–2 недели.

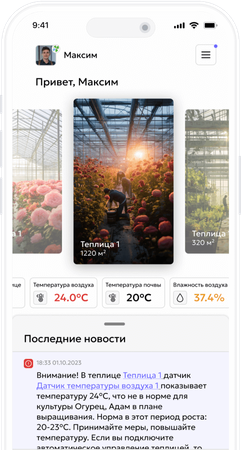

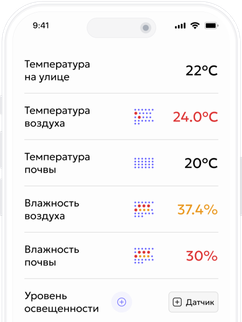

Как это делается в Gros.farm

Мы видим, что большая часть потерь в теплице возникает не из-за оборудования, а из-за человеческого фактора.

В Gros.farm мы помогаем фиксировать режимы, вовремя замечать отклонения и подсказываем операторам, на что обратить внимание — пока ошибка ещё не стала убытком. Это даёт спокойствие: теплица работает предсказуемо, без резких провалов.

Заключение

Человеческий фактор — управляемая величина.

Стоимость ошибки можно измерить и снизить, если сделать режимы прозрачными и закрепить процессы. Система снижает риск, а не «строгость» к персоналу: сотрудники работают увереннее, а решения становятся стабильными. Руководитель, который выстроил контроль и обучение, экономит десятки тысяч рублей в месяц — даже без больших инвестиций.

Когда ошибки видны и отслеживаемы, теплица даёт прогнозируемый урожай и ровную экономику.